提高管廊内成品支架安装一次合格率

小组名称:赛孚士项目部QC小组

小组注册号:JSTJ-SFS-002

课题注册号:JSTJ/QC-SFS-002

申报单位:全年免费综合资料大全

目 录

提高管廊内成品支架安装一次合格率

赛孚士项目QC小组

本项目地下管廊为江苏赛孚士生物技术有限公司厂房建设EPC总承包项目配套工程,本工程列入江苏省2020年度重点工程项目,是抗体研发生产的关键性工程。

图1-1 地下管廊及厂房同步建设工程示意

本工程管廊成品支架系统采用明装成品支架系统,采用组合式成品支架和焊接式成品支架,本项目共有成品支架约10000套。

图1-2 成品支架安装示意

二、QC小组简介

1、 QC小组概况

表2-1 QC小组基本情况表

内容 | 介绍 | ||

小组名称 | 赛孚士项目部QC小组 | ||

课题名称 | 提高管廊内成品支架安装一次合格率 | ||

成立时间 | 2021年4月 | ||

小组注册号 | JSTJ-SFS-002 | 课题注册号 | JSTJ/QC-SFS-002 |

小组人数 | 7人 | ||

小组活动时间 | 2021年6月~2021年10月 | ||

小组类型 | 问题解决型 | ||

小组培训情况 | 小组成员接受QC教育均在40小时以上 | ||

小组制度 | 1)小组每周组织活动两次,每次活动时间不得小于1h; 2)定期组织小组成员讨论学习,头脑风暴,提高QC意识; 3)提倡踊跃发言,坚持按PDCA循环程序办事; 4)小组全体成员出勤率要达到100%。 | ||

制表人:施驰 制表日期:2021.06.01

2、QC小组成员简介

表2-2 QC小组成员情况表

序号 | 姓名 | 年龄 | 性别 | 学历 | 项目部职务 | 小组职务 | 小组分工 | 出勤率 |

1 | 施驰 | 34 | 男 | 本科 | 项目经理 | 组长 | 全面组织、落实、控制 | 100% |

2 | 陈春 | 33 | 男 | 本科 | 项目技术负责人 | 副组长 | 技术指导 | 100% |

3 | 钱进 | 32 | 男 | 本科 | 项目质量负责人 | 组员 | 协调指挥 | 100% |

4 | 王建宏 | 31 | 男 | 本科 | 项目生产经理 | 组员 | 策划组织小组活动 | 100% |

5 | 刘正东 | 43 | 男 | 本科 | 电气专业工程师 | 组员 | 目标实施、落实、控制 | 100% |

6 | 侯立 | 30 | 男 | 本科 | 电气专业工程师 | 组员 | 质量检验 | 100% |

7 | 陈伟 | 34 | 男 | 专科 | 成品支架系统专业工程师 | 组员 | 现场施工质量管理 | 100% |

制表人:施驰 制表日期:2021.06.01

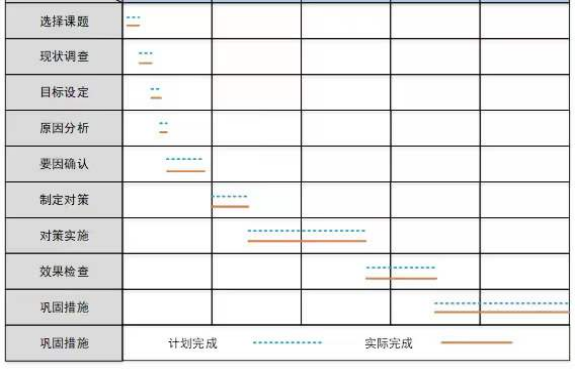

3、QC小组活动计划

表2-3 QC小组活动计划

2021-06 | 2021-07 | 2021-08 | 2021-09 | 2021-10 |

制表人:施驰 制表日期:2021.06.01

完成日期:2021.11.01

三、选择课题

理由一:工期要求

本项目成品支架系统方案确定时,距离项目竣工验收节点日期只有5个月的时间,本工程成品支架数量达10000套,支架安装的进度直接影响了后续工序的开展。由于工期极为紧迫,必须提高系统安装的合格率,减少返工,避免二次施工影响工期。

理由二:工程质量要求

本项目工程目标为“省优质工程”,主体结构使用年限为70年,质量要求极高。工程质量目标为确保省优、争创国优。成品支架系统是管廊内其他各系统施工的前提条件,如管廊内机电系统工程要达到质量目标及满足业主验收要求,则必须首先控制成品支架安装的施工质量。

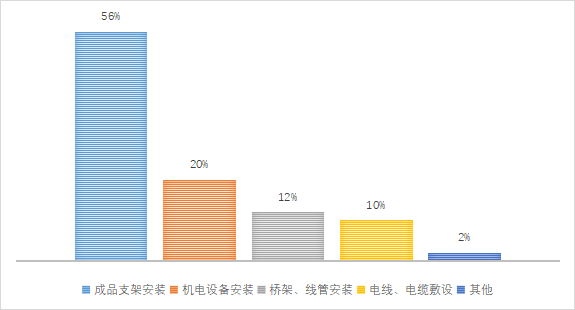

表3-1 影响管廊内机电安装质量验收的因素分析表

序号 | 名称 | 所占比重 |

1 | 成品支架安装 | 56% |

2 | 机电设备安装 | 20% |

3 | 桥架、线管安装 | 12% |

4 | 电线、电缆敷设 | 10% |

5 | 其他 | 2% |

制表人:施驰 制表日期:2021.06.10

图3-1 影响管廊内机电安装质量验收的柱状图

制图人:施驰 制图日期:2021.06.10

综上所述,我们选定QC小组课题为:“提高管廊内成品支架安装一次合格率”。

四、现状调查

本项目QC小组成立后,对友商正在施工的城东京泰路南延线管廊内安装的成品支架质量情况进行了调查分析,发现已安装的成品支架合格率不高,共检查600套,满足质量要求的仅为501套,合格率仅为83. 5%,支架合格率调查情况如下:

表4-1 成品支架安合格率调查表

序号 | 项目名称 | 验收标准 | 检查数量(个) | 合格数量(个) | 合格率(%) |

1 | 成品支架固定不牢靠 | 受力不晃动 | 120 | 41 | 34.15 |

2 | 成品支架安装歪斜 | 槽道垂直度、托臂水平度偏差≤1% | 120 | 108 | 90 |

3 | 支架表面污染 | 外观干净无杂物 | 120 | 116 | 96.67 |

4 | 支架锌层脱落 | 表面锌层均匀 | 120 | 118 | 98.33 |

5 | 其他原因 | 现场检查 | 120 | 118 | 98.33 |

合计 | 600 | 501 | 83.5 | ||

制表人:施驰 制表日期:2021.06.20

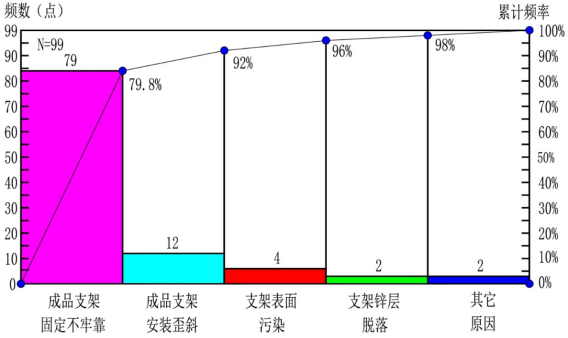

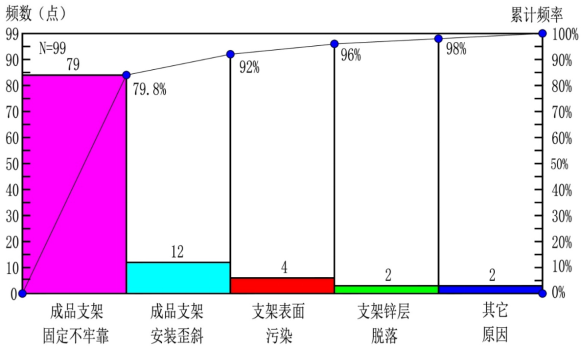

根据调查表我们对成品支架安装质量的问题情况进行了归纳整理分析,见表4-2和图4-1。

表4-2 影响成品支架安装合格率问题频数、频率统计表

序号 | 项目 | 频数(点) | 累计频数(点) | 频率(%) | 累计频率(%) |

1 | 成品支架固定不牢靠 | 79 | 79 | 79.8 | 79.8 |

2 | 成品支架安装歪斜 | 12 | 91 | 12.2 | 92 |

3 | 支架表面污染 | 4 | 95 | 4 | 96 |

4 | 支架锌层脱落 | 2 | 97 | 2 | 98 |

5 | 其他原因 | 2 | 99 | 2 | 100 |

制表人:施驰 制表日期:2021.06.20

质量问题排列图如下:

图4-1 影响成品支架安装合格率问题排列图

制图人:施驰 制图日期:2021.06.20

通过排列图分析,找出了成品支架系统施工质量问题的症结所在,主要是“成品支架固定不牢靠”。

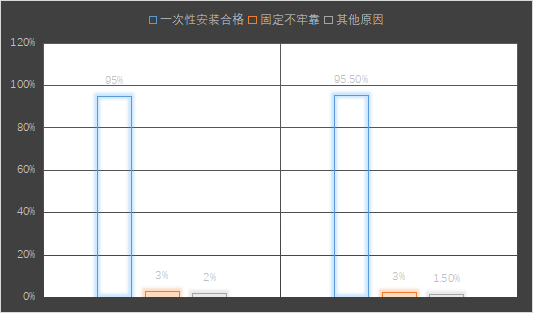

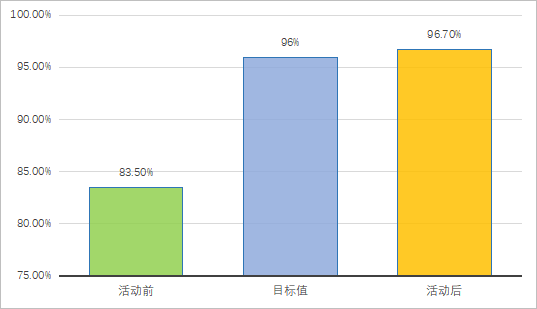

1、小组活动目标设定

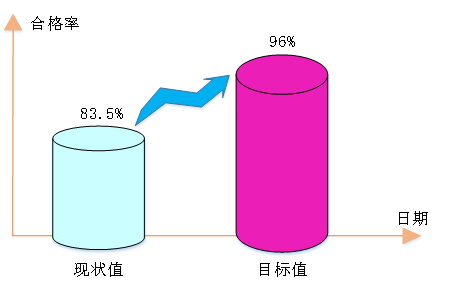

根据质量问题排列图可以看出成品支架系统的主要施工质量问题为“成品支架固定不牢靠”。针对这项主要问题,QC小组成员前往已完工的两处地下综合管廊调研,发现其廊内的成品支架一次性安装合格率均达到95%以上,统计数据如下:

图5-1 其余项目成品支架一次性合格率统计分析柱状图

制图人:施驰 制图日期:2021.06.20

结合调研结果,经详细分析及讨论,本小组把目标定为:管廊内成品支架安装质量一次合格率达到96%。

图5-2 QC活动目标值设定

制图人:施驰 制图日期:2021.06.20

2、目标分析

从管廊成品支架安装质量问题排列图可以看出,“成品支架固定不牢靠”所占比重为79.8%,累计频数达到99个问题点,此项问题的解决程度对质量合格率起到决定性因素。经QC小组多次讨论,认为我们将此项问题的合格率提升到96%以上,即可以达到设定目标,分析计算如下:(600-99+79*96%)/600*100%=96.14%>96%。

因此,活动设定的目标可以达成。

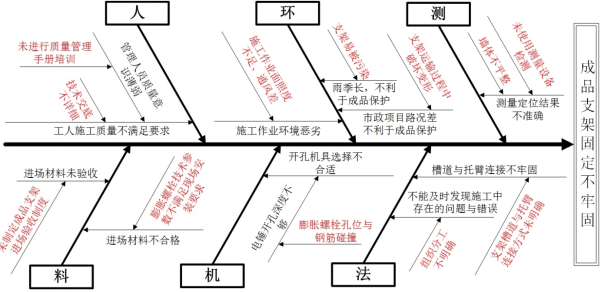

针对 “成品支架固定不牢靠”这项主要因素,QC小组成员结合现状调查,并通过“5M1E”对此问题进行了原因分析,将影响这个问题的原因进行了归纳整理,并绘制了因果图:

图6-1 成品支架固定不牢固原因分析因果图

制图人:施驰 制图日期:2021.06.25

七、确定主要原因

针对以上十二条末端原因,我们QC小组制定了要因确认计划表,并逐一进行验证:

表7-1 要因确认计划表

序号 | 末端因素 | 确认内容 | 确认方法 | 确认标准 | 责任人 | 计划完成时间 |

1 | 未进行质量管理培训 | 是否对施工人员进行培训及教育 | 巡视现场,资料检查 | 有培训及教育计划且100%实施 | 钱进 | 2021.6.30 |

2 | 组织分工不明确 | 是否制定解决方案,能够及时发现问题 | 巡视现场,检查自检记录 | 有制度且100%实施 | 王建宏 | 2021.6.30 |

3 | 技术交底不详细 | 是否进行方案及技术交底,且能指导工人施工 | 现场验证,资料检查 | 有针对性交底且100%实施 | 陈春 | 2021.6.30 |

4 | 未使用测量检查设备 | 是否采用测量仪器,确定基准标高 | 现场检查 | 有基准标高且采用测量仪器100%弹线定位 | 钱进 | 2021.6.30 |

5 | 膨胀螺栓孔位与钢筋碰撞 | 复核孔位是否与结构钢筋碰撞 | 现场检查、复核图纸 | 膨胀螺栓孔位能够避开结构钢筋 | 陈春 | 2021.6.30 |

6 | 膨胀螺栓技术参数不满足现场安装要求 | 复核膨胀螺栓组成构件能否满足要求 | 现场检查、沟通厂家 | 膨胀螺栓质量满足安装要求 | 陈春 | 2021.6.30 |

7 | 支架槽道与托臂连接方式不明确 | 复核托臂与槽道连接固定方式 | 现场验证、沟通设计 | 连接方式满足安装要求 | 钱进 | 2021.6.30 |

8 | 墙体不平整 | 复核墙面平整度 | 沟通协调、现场检查 | 墙面垂直度≤10mm | 钱进 | 2021.6.30 |

9 | 未制定成品支架进场验收制度 | 是否制定验收标准、且安排专人实施 | 现场检查 | 有验收标准且100%实施 | 施驰 | 2021.6.30 |

10 | 支架运输过程中破坏变形 | 是否制定材料倒运标准、且安排人员监督 | 现场检查 | 有制度且100%实施 | 刘正东 | 2021.6.30 |

11 | 支架易被污染 | 复核支架观感能否满足要求 | 沟通协调、现场检查 | 支架观感满足移交条件 | 刘正东 | 2021.6.30 |

12 | 施工作业面照明不足、通风差 | 复核工作面是否满足作业要求 | 现场检查 | 工作面满足作业要求 | 王建宏 | 2021.6.30 |

制表人:施驰 制表日期:2021.06.25

表7-2 要因确认一

确认方法 | 巡视现场,资料检查 | ||

确认标准 | 有培训及教育计划,且100%实施。 | ||

确认时间 | 2021.6.30 | 确认人 | 钱进 |

确认内容 | 是否对施工人员进行培训及教育 | ||

验证情况 | 项目部组织了施工班组的全体人员进行了质量培训,培训率达到100%,施工人员质量意识良好。

现场质量培训照片 | ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

7.2 要因确认二:组织分工不明确

表7-3 要因确认二

确认方法 | 巡视现场,检查自检记录 | ||

确认标准 | 有制度且100%实施 | ||

确认时间 | 2021.6.30 | 确认人 | 王建宏 |

确认内容 | 是否制定解决方案,能够及时发现问题 | ||

验证情况 | 成品支架系统施工前,项目部已经对管理人员按照施工段进行了管理职责划分,人员分工如下表: 序号人员管理区域1王建宏A段2钱进B段 3刘正东C段4侯力D段现场的施工问题能够及时发现并得到及时解决,可以满足施工要求。 | ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-4 要因确认三

确认方法 | 现场验证,资料检查 | ||

确认标准 | 有针对性交底且100%实施 | ||

确认时间 | 2021.6.30 | 确认人 | 陈春 |

确认内容 | 是否进行方案及技术交底,且能指导工人施工 | ||

验证情况 | 经检查对施工班组的方案和技术交底记录,交底内容具备针对性且内容详细,已经对施工班组的每一位施工人员均进行过交底,不会因为技术交底不详细而影响施工。质量技术交底卡如下所示:

| ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-5 要因确认四

确认方法 | 现场检查 | ||

确认标准 | 有基准标高且100%采用测量仪器弹线定位 | ||

确认时间 | 2021.6.30 | 确认人 | 钱进 |

确认内容 | 是否采用测量仪器,确定基准标高 | ||

验证情况 | 经现场检查复核,总包单位已经在现场弹出1米标高基准线,班组作业过程中采用红外线探测仪确定支架标高及竖向定位,并在现场采用墨斗线弹出位置,现场弹线定位能够满足施工的精度要求。 | ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-6 要因确认五

确认方法 | 现场检查,复核图纸 | ||

确认标准 | 膨胀螺栓孔位能够避开结构钢筋 | ||

确认时间 | 2021.6.30 | 确认人 | 陈春 |

确认内容 | 复核孔位是否与结构钢筋碰撞 | ||

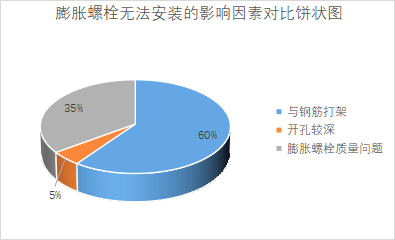

验证情况 | 经现场检查复核,发现膨胀螺栓的开孔大量与墙体钢筋碰撞,导致膨胀螺栓无法安装或安装深度不够。具体情况如下图所示:

QC小组对样板段施工时膨胀螺栓无法安装的情况进行了统计分析,检查点位40个,影响因素的占比分析见下表: 序号因素点位(个)占比(%)1与钢筋打架24602开孔较深14353膨胀螺栓质量问题25

根据因素对比饼状图,可以看出与钢筋碰撞是影响膨胀螺栓无法安装的最主要因素,必须优化支架膨胀螺栓开孔的方法,才能保证支架安装质量,满足施工质量要求。 | ||

确认结论 | 要因 | ||

制表人:施驰 制表日期:2021.07.01

7.6 要因确认六:膨胀螺栓技术参数不满足现场安装要求

表7-7 要因确认六

确认方法 | 现场检查、沟通厂家 | ||

确认标准 | 膨胀螺栓质量满足安装要求 | ||

确认时间 | 2021.6.30 | 确认人 | 陈春 |

确认内容 | 复核膨胀螺栓组成构件能否满足要求 | ||

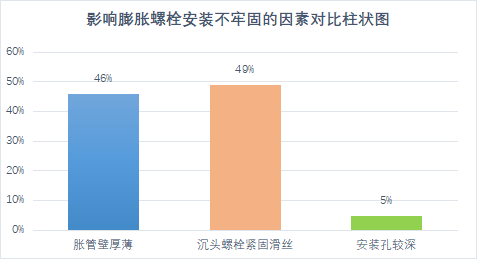

验证情况 | 经现场调查,发现厂家提供的市场上常规的膨胀螺栓套管壁厚较薄(仅为1mm),导致膨胀螺丝安装不牢固;且膨胀螺栓沉头螺栓内齿纹较浅,导致螺杆与沉头螺栓紧固时容易滑丝,从而影响了膨胀螺栓的安装牢固性,示意如下:

QC小组对样板段膨胀螺栓安装不牢固的情况进行了统计分析,检查问题点位100个,影响因素统计表及对比柱状图如下所示。  根据上图可以看出,膨胀螺栓不满足现场实际的安装要求是影响膨胀螺栓的安装质量的主要因素,进而影响了成品支架的安装质量。 | ||

确认结论 | 要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-8 要因确认七

确认方法 | 现场验证、沟通设计 | ||

确认标准 | 连接方式满足安装要求 | ||

确认时间 | 2021.6.30 | 确认人 | 钱进 |

确认内容 | 复核托臂与槽道连接固定方式 | ||

验证情况 | 经复核,经项目技术人员与设计方、厂商配合,在施工前已经对组装式成品支架系统进行了深化设计,明确了成品支架槽道、托臂的大样图纸,并优化了托臂底座厚度、预留孔洞的形状及尺寸等详细参数,以此要求生产的支架槽道与托臂连接牢固可靠,能够满足验收要求。 托臂深化大样 托臂实物大样

| ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-9 要因确认八

确认方法 | 沟通协调、现场检查 | ||

确认标准 | 墙面垂直度误差≤10mm | ||

确认时间 | 2021.6.30 | 确认人 | 王建宏 |

确认内容 | 复核墙面平整度 | ||

验证情况 | 经现场复核,抽查管廊墙体表面20处,其中19处的墙体立面垂直误差小于3mm,满足规范要求。

通过沟通,对于局部墙体平整度误差较大的位置,由我项目部管理人员通知主体施工方修整墙体后,再进行后续支架的安装,能够满足现场的成品支架安装要求。 | ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-10 要因确认九

确认方法 | 现场检查 | ||

确认标准 | 有验收标准且100%实施 | ||

确认时间 | 2021.6.30 | 确认人 | 施驰 |

确认内容 | 是否制定验收标准,且安排专人实施 | ||

验证情况 | 项目部已编制成品支架验收专项制度,明确成品支架的技术参数要求,项目部材料进场严格按照制度执行,进场的材料能够满足图纸及规范要求。 为保证成品支架的加工生产支架,项目技术负责人陈春、刘正东等人在材料进场前曾前往厂商加工厂实地考察,并进行专项指导,加强生产过程控制。 | ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-11 要因确认十

确认方法 | 现场检查 | ||

确认标准 | 有制度且100%实施 | ||

确认时间 | 2021.6.30 | 确认人 | 刘正东 |

确认内容 | 是否制定材料倒运标准、且安排人员监督 | ||

验证情况 | 项目部已制定材料运输标准并交底。材料倒运过程中,各专业工程师及各施工队带班能够按照要求实施监督,班组人员能够做到材料轻拿轻放、摆放整齐,做好材料运输过程中的成品保护,如下图所示。

| ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-12 要因确认十一

确认方法 | 沟通协调、现场检查 | ||

确认标准 | 支架观感满足移交条件 | ||

确认时间 | 2021.6.30 | 确认人 | 刘正东 |

确认内容 | 复核支架观感能否满足要求 | ||

验证情况 | 针对雨季雨水流入廊内污染支架的现象,经项目部与总包单位沟通,在管廊的入廊节点处砌筑临时挡水隔墙,并在管廊内集水井加设临时排水泵。同时项目部严格要求队伍做好对支架的成品保护,大大减少了支架的污染,已安装的支架观感能够满足移交要求。

| ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

表7-13 要因确认十二

确认方法 | 现场检查 | ||

确认标准 | 工作面满足作业要求 | ||

确认时间 | 2021.6.30 | 确认人 | 王建宏 |

确认内容 | 复核工作面是否满足作业要求 | ||

验证情况 | 项目部已采购足量的风机及灯带,施工作业面全面覆盖灯带照明及风机通风;项目部采购有多合一气体检测仪,项目部要求作业人员进入管廊前必须检测廊内气体状况,合格后方可进入。通过以上措施,管廊内工作面能够满足施工作业要求。

| ||

确认结论 | 非要因 | ||

制表人:施驰 制表日期:2021.07.01

通过要因确认我们分析得到2条主要原因:

1、固定膨胀螺栓开孔不正确。

2、膨胀螺栓技术参数不满足现场安装要求。

1、对策分析

表8-1 对策评价选择表

序号 | 要因 | 提出对策 | 对策分析 | 比较分析 | 确认对策 |

1 | 固定膨胀螺栓开孔不正确 | 改为预埋槽道 | 1、改动较大,方案不易实施; 2、管廊主体已施工大半。 | 对策一改动较大,且管廊主体已施工大半,此方案部分区域已无法实施;对策二通过使用检测仪器及适当的方案优化,则可以省时省力的解决问题。 | 放弃 |

优化支架开孔措施及方法 | 1、采用检测仪,能够清晰的反应钢筋位置; 2、节省时间,可以保证工期。 | 选择 | |||

2 | 膨胀螺栓技术参数不满足现场安装要求 | 采购不同厂家的膨胀螺栓,选择合适现场安装的产品 | 1、最终可选择到满足要求的产品; 2、增加成本; 3、耽误工期。 | 对策一虽然可以选择到合适的膨胀螺栓,但是耗时较久,且会增加额外的成本;而对策二则可以完全按照项目部要求生产产品,节省时间、确保质量。 | 放弃 |

明确膨胀螺栓技术要求,深化膨胀螺栓沉头内齿纹深度、胀管厚度等详细参数 | 1、厂家按照明确的技术要求直接生产膨胀螺栓,能够节省时间; 2、通过明确标准,能够保证膨胀螺栓安装的施工质量。 | 选择 |

制表人:施驰 制表日期:2021.07.01

2、对策措施

QC小组按照“5W1H”的原则来制定对策措施,如表8-2所示。

表8-2 对策措施表

序号 | 要因 | 对策 | 目标 | 措施 | 地点 | 负责人 | 完成时间 |

1 | 固定膨胀螺栓开孔不正确 | 优化支架开孔措施及方法 | 安装合格率达到98%以上。 | 使用钢筋检测仪,并更改焊接式支架的槽道预留孔形式 | 综合管廊 | 陈春 | 2021.7.1 -2021.7.15 |

2 | 膨胀螺栓技术参数不满足现场安装要求 | 明确膨胀螺栓技术要求,深化膨胀螺栓沉头内齿纹深度、胀管厚度等详细参数 | 安装合格率达到98% | 明确膨胀螺栓技术要求,要求厂家按此要求生产 | 综合管廊 | 陈春 | 2021.7.1 -2021.7.10 |

制表人:施驰 制表日期:2021.07.01

1、项目部弹线定位时采用钢筋位置测定仪,能够清晰的探测墙体内钢筋的位置及走向,弹线时在墙体上标注钢筋分布点,开孔时能够错开竖直方向的钢筋位施工。

图9-1 钢筋位置测定仪示意图

制图人:施驰 制图日期:2021.07.15

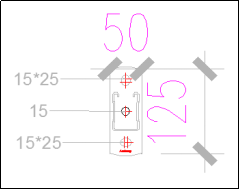

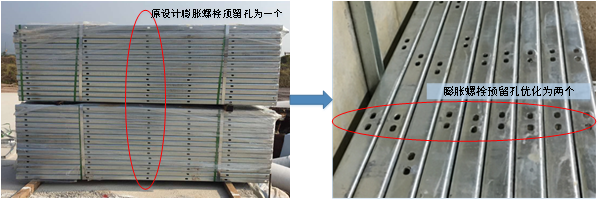

2、焊接式成品支架的槽道在每个膨胀螺栓固定位仅预留一个孔位,经QC小组讨论,通过与厂商、设计单位沟通,在每个预留孔位的上方或下方再多增加一个预留孔,这样即可以适当调整开孔位置,以避开水平方向的钢筋。如下图所示。

图9-2 支架预留孔优化示意图

制图人:施驰 制图日期:2021.07.15

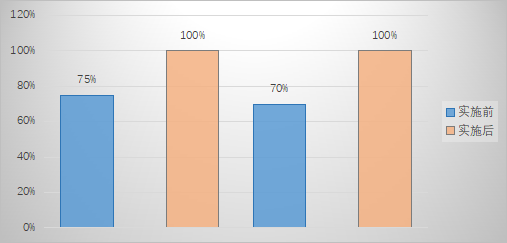

实施效果:QC小组对实施措施的综合管廊内安装的成品支架的质量进行了复核,通过对比实施措施前后支架孔的安装情况,发现质量得到很大改善,统计结果如下表所示。

表9-1 措施实施前后成品支架安装合格率统计

序号 | 楼层 | 阶段 | 安装点位 | 合格点位 | 合格率 |

1 | A段管廊 | 实施前 | 40 | 30 | 75% |

2 | 实施后 | 40 | 40 | 100% | |

3 | B段管廊 | 实施前 | 40 | 28 | 70% |

4 | 实施后 | 40 | 40 | 100% |

制表人:施驰 制表日期:2021.07.15

图9-3 成品支架安装合格率对比柱状图

制图人:施驰 制表日期:2021.07.15

通过以上图表比较分析,措施实施后成品支架安装合格率均高于对策措施一中设定的目标值98%,说明实施一有效提高了管廊内成品支架安装一次合格率。

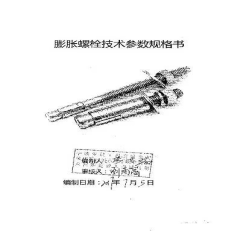

本项目采用M12×120mm规格的膨胀螺栓,根据QC小组成员的市场调研,市场上常规的M12内膨胀螺栓沉头深度12.5~14mm、内齿纹深度仅为0.8mm,同时胀管的厚度为1~1.2mm。为确保膨胀螺栓的沉头及胀管有效胀开,同时保证膨胀螺栓的允许拉力,QC小组与设计单位、厂商多次沟通,经反复计算及讨论,明确本项目采用的膨胀螺栓要求沉头深度达到15mm、内齿纹深度达到1mm,同时胀管厚度要求不小于12.5mm。

表9-2 深化前后膨胀螺栓主要技术规格参数对比表

序号 | 部位 | 项目 | 深化前参数 | 深化后参数 |

1 | 沉头螺栓 | 沉头深度 | 12.5~14mm | 15mm |

2 | 内齿纹深度 | 0.8mm | 1mm | |

3 | 胀管 | 壁厚 | 1~1.2mm | ≥1.25mm |

4 | 允许拉力要求 | ≥1060KN | ≥1060KN | |

5 | 允许剪力要求 | ≥345KN | ≥345KN | |

制表人:施驰 制表日期:2021.07.10

根据以上深化结果,项目部形成了本项目的膨胀螺栓技术参数规格书,同时正式发函至支架供应厂商,要求厂家按照此要求生产成品支架。

表9-3 实施二措施内容及实施照片

膨胀螺栓技术参数规格书 | 对厂商技术人员进行交底 |

|

|

制表人:施驰 制表日期:2021.07.10

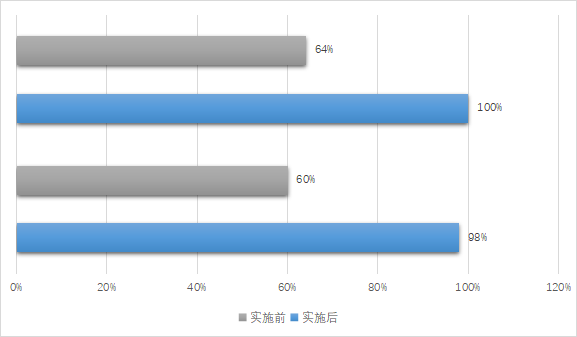

实施效果:QC小组对实施措施的两段管廊内安装的成品支架的质量进行了复核,通过对比实施措施前后膨胀螺栓的安装情况,发现质量得到很大改善,统计结果如下表、图所示。

表9-4 措施实施前后成品支架安装合格率统计

序号 | 楼层 | 阶段 | 安装点位 | 合格点位 | 合格率 |

1 | A段管廊 | 实施前 | 50 | 30 | 60% |

2 | 实施后 | 50 | 49 | 98% | |

3 | B段管廊 | 实施前 | 50 | 32 | 64% |

4 | 实施后 | 50 | 100 | 100% |

制表人:施驰 制表日期:2021.07.10

图9-4 成品支架安装合格率对策实施前后对比柱状图

制图人:施驰 制图日期:2021.07.15

通过以上图表比较分析,措施实施后成品支架安装合格率均满足对策措施二中设定的目标值98%,实施二有效提高了管廊内成品支架安装的一次合格率。

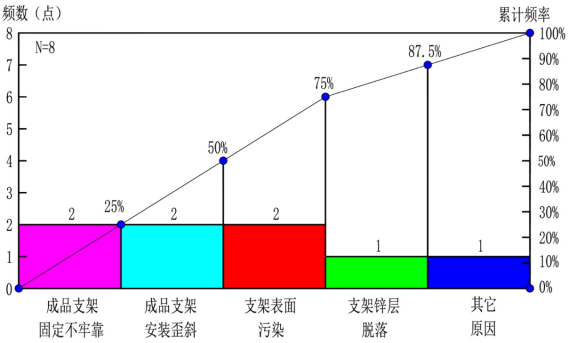

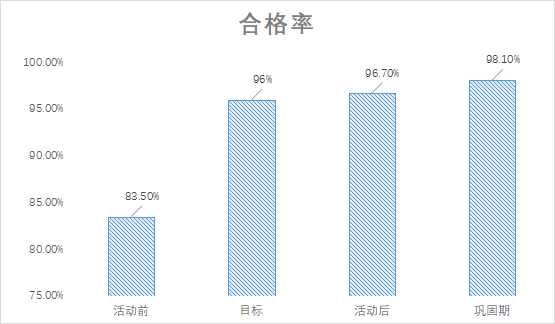

1、效果一

通过小组成员将近两个月的对策实施,2021年8月25日,QC小组对已按照对策实施并已经进行施工的A、B、C段进行检查,每段管廊检查80个点,3段共检查240点,仅有8点不符合质量要求,管廊内成品支架安装的一次合格率达到96.7%。不合格的项目统计如下:

表10-1 对策实施后影响成品支架安装合格率问题频数、频率统计表

序号 | 项目 | 频数(点) | 累计频数(点) | 频率(%) | 累计频率(%) |

A | 成品支架固定不牢靠 | 2 | 2 | 25 | 25 |

B | 成品支架安装歪斜 | 2 | 4 | 25 | 50 |

C | 支架表面污染 | 2 | 6 | 25 | 75 |

D | 支架锌层脱落 | 1 | 7 | 12.5 | 87.5 |

E | 其他原因 | 1 | 8 | 12.5 | 100 |

制表人:施驰 制表日期:2021.08.25

活动实施前后管廊内成品支架安装的质量问题排列图如下:

图10-1 活动实施前成品支架安装的质量问题排列分析

制图人:施驰 制图日期:2021.06.20

图10-2 活动实施后成品支架安装的质量问题排列分析

制图人:施驰 制图日期:2021.08.25

从实施前后效果对比排列图可以看出,影响管廊内成品支架安装合格率的主要问题“成品支架固定不牢靠”得到了解决,本次活动效果明显。对策实施后,成品支架合格率由原来的83.5%提高到至96.7%,实现了高于96%的目标。

QC小组将对策实施前后的情况进行了对比,对比情况如下图所示:

图10-2 对策实施前后的对比情况

制图人:施驰 制图日期:2021.08.25

2、效果二

表10-2 效益内容

分项 | 内容 |

技术效益 | 本次QC活动,达到了预期效果,项目部通过本次活动,将本次活动中行之有效的措施进行了归纳、总结,并及时修订了施工方案,可以对今后的施工质量进行有效控制。 |

社会效益 | 本次QC质量控制活动不仅使工程质量得到提高,得到监理及业主工程师的一致认可,更重要的是在客户群体中建立了对本集团优良的施工技术的信心,进一步加强对企业的依赖,扩大了企业在业内的的知名度和广泛影响力。 |

经济效益 | 经过QC小组的努力,使得管廊内成品支架安装的施工进展顺利,施工质量符合业主、监理的要求,避免了返工、窝工等浪费时间、浪费成本现象的发生。 主要经济效益分析: (1)节省了重复墙体开孔和修复墙体的人工约200个,人工工资250元/工日,节省费用:200*250=50000元; (2)避免了膨胀螺栓质量不达标造成的返工,节省人工约200个,人工工资250元/工日,节省费用:200*250=50000元; 共计节省10万元。 |

制表人:施驰 制表日期:2021.08.30

本次QC活动的开展达到了预期的效果,为了进一步巩固所取得的成果,我们将活动中的有效措施进行总结,得出一套较为完整的管廊内成品支架安装的施工工艺,并形成地下综合管廊内成品支架安装的作业指导书,可用于本项目其余成品支架安装的质量控制,也可直接用于指导今后类似工程的施工。

活动完成后小组在巩固期内经常到现场进行跟踪检查,以确定新的对策措施的执行情况,检查效果如下:

表11-1 巩固期检查效果表

序号 | 施工区域 | 检查点 | 一次合格点 | 一次合格率 |

1 | A段综合管廊 | 120 | 117 | 97.5% |

2 | B段综合管廊 | 240 | 234 | 97.5% |

3 | C/D段综合管廊 | 180 | 177 | 98.3% |

4 | 平均 | 98.1% | ||

制表人:施驰 制表日期:2021.10.25

图11-2 巩固期成品支架安装合格率对比图

制图人:施驰 制图日期:2021.10.25

通过巩固期检查效果表及成品支架安装合格率柱状图可以看出,巩固期内平均一次合格率达到98.1%,达到目标值要求。证明我们实施的巩固措施是有效的,超过QC小组活动目标值96%的合格率和对策实施阶段的96.7%合格率,并持续稳定,应该继续贯彻,持之以恒。

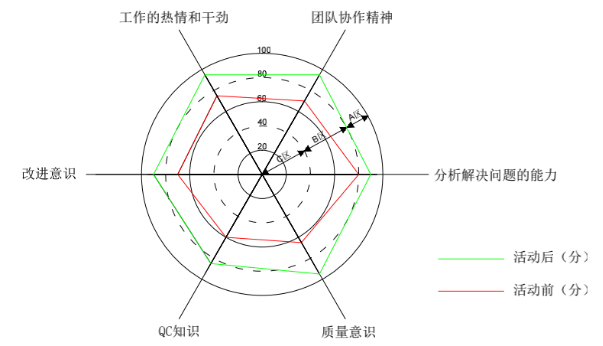

1、总结

本次QC小组活动后,我们从专业技术、管理技术、小组综合素质等方面进行了总结。

专业技术方面:小组成员不仅学习和实践了QC小组活动科学方法,而且在专业技术方面有所提高,不仅形成了管廊内成品支架安装的作业指导书,更激发了大家运用科学的方法来解决现场技术和质量问题的热情!

管理技术方面:通过应用PDCA程序分析和解决了影响成品支架安装质量的症结,大家对现场型的QC小组活动程序有了更清晰的认识,为以后开展新的活动奠定了基础,但是对分析问题的严密性仍有较大的提高空间。

小组综合素质方面:通过本次QC活动,小组成员的团队协作精神、分析解决问题的能力、质量意识、QC知识、改进意识、工作热情和干劲均得到了不同程度的提高。

表12-1 QC小组成员综合素质活动前后对比

序号 | 评价内容 | 活动前(分数) | 活动后(分数) |

1 | 团队协作精神 | 70 | 95 |

2 | 分析解决问题的能力 | 80 | 90 |

3 | 质量意识 | 65 | 95 |

4 | QC知识 | 65 | 85 |

5 | 改进意识 | 70 | 90 |

6 | 工作热情和干劲 | 75 | 95 |

制表人:施驰 制表日期:2021.10.30

QC小组团队协作精神、质量意识及工作热情和干劲一直很好,现在已经保持下来。在分析解决问题的能力、改进意识上有了显著提高,QC工具运用技巧也比活动前有很大进步,但是这方面仍有欠缺,以后应在此部分有更大突破,活动前后综合素质雷达图如下:

图12-1 自我评价雷达图

制图人:施驰 制图日期:2021.10.31

2、下一步打算

在今后的工作中,我们将继续围绕健全制度、提高质量、创造效益为核心,开展QC活动。接下来,我QC小组将针对“提高机电管线安装一次合格率”展开新一轮的PDCA循环,故我们小组下一个课题为:提高机电管线安装一次合格率。

(作者:施驰/编审:王宏/责任人:余燕君)